0

0

电子产业一站式服务平台

0 引言

在油田开发过程中地层能量不断衰减,所以常用注水方式以保持地层能量,使油田生产可以继续顺利进行。

一方面,注水压力的高低是决定油田合理开发和地面管线及设备的重要参数。考虑到后期开发注水井的增多,注水工艺设计和机电设备配置都比实际宽裕,加之地质情况的变化,开关井数的增减,洗井及供水不足的影响,经常引起注水压力的波动,致使注水量不均匀,不稳定。注水压力低时,注水量满足不了油田开发的需要,必然会造成油层压力下降;注水压力过高时,浪费动力,也造成超注,导致水淹,水窜。注水压力控制难度大,给油田生产和管理带来诸多不便,因而要求油田注水压力恒定。

另一方面,由于储油地层的压力及油、气、水的分布不断在发生变化,其数值很难准确预测和控制,考虑到油田开发中的需要,在工艺和机电设备的配置上都按照油田最大可能的需求来设计,这一点在注水系统的设计当中显得尤为突出。油田注水设备多采用大功率系统运行,常是“大马拉小车”,效率低下。注水压力靠泵出口的闸门手动控制,即靠改变管网特性曲线来调节泵的排量,泵和电机匹配难以在泵的最佳工况点运行,管网效率低,电能损失高达50%以上。

正是从恒压注水,节能和与上位机通讯等多方面考虑,所以在油田注水系统中引入了变频器加PLC的控制方案。

1 控制系统的组成

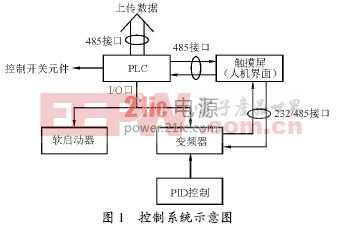

我们所实施的一拖二注水泵控制方案如图1所示。

本系统主要组成部分为PLC、人机界面、变频器、软启动器、PID控制及一系列开关控制元件。

人机界面用MODBUS 协议通过232 接口与变频器通讯,由于变频器通讯接口是485 接口,所以需加一个转换器来转换信号。人机界面上可以设定变频器的主要常用参数,也可以通过人机界面读出变频器的运行参数等,当变频器有故障时,将故障内容用中文显示在人机界面上,且在断电状况下记忆10 000条以上,以方便用户查询。而且,人机界面再通过485 接口将这些数据传送给PLC 内部。PLC 对出口压力,入口压力,润滑油温度以及各种电量采样运算处理后,将从人机界面接收到的数据一并传送给上位机监控。PLC 通过I/O 接口控制各开关元件及变频器与软启动器的开/停机、频率给定通道的转换等。当自动运行,无人值守时,PID 自动调节变频器运行频率,PLC 根据压力大小调整每个泵的启停。

2 系统控制要求

电机功率是250 kW,用户对一拖二恒压注水泵系统的基本要求如下。

1)对泵的操作要有手动和自动控制功能;具有手动调频和PID闭环自动调节模式,手动只在应急或检修时使用。

2)变频故障状态下,设工频软启动。

3)在注水泵出口设有高压报警,具有超高压报警停机功能(值可设定)。

4)在注水泵入口设有低压报警,具有超低压报警停机功能(值可设定)。

5)润滑油温度过高时报警停机(值可设定)。

6)设人机界面,集中实现相关工艺参数显示和设定。具有RS-485数据通讯接口,采用MODBUS RTU通信规约,实现数据存储及上传功能。

3 设备选型

3.1 JD-BP32-XF型供水变频器

JD-BP32-XF 型是专用供水变频器,使用空间电压矢量控制技术,适用于各类自动控制场合。

JD-BP32-XF 型变频器除具有变频器的一般特性外,还具有以下特性:水压高、水压低输出接口,变频器运行上限、下限频率可以任意设定,可以方便地进行压力控制,内置智能PI 控制,非常适用于供水控制要求。在恒压注水泵中可以采用这类变频器。在本例中选用JD-BP32-250F(250 kW)供水变频器拖动用户注水泵。

3.2 PLC选型

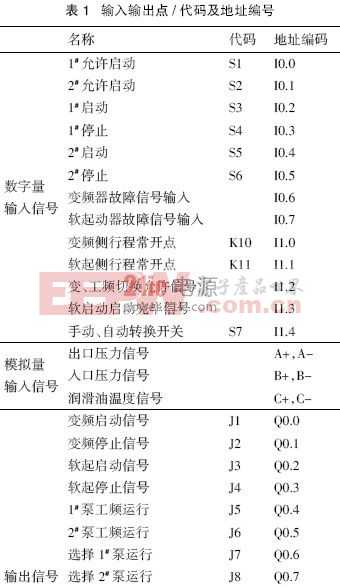

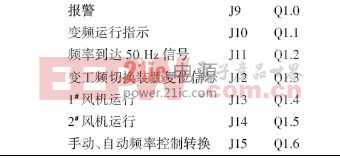

1)控制系统的I/O 点及地址分配根据控制要求,统计控制系统的输入、输出信号的名称,代码及地址编号如表1 所列。

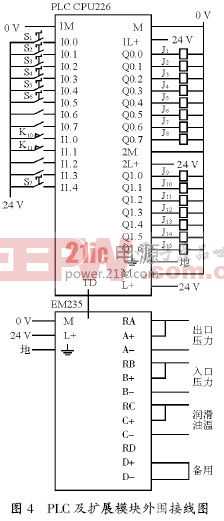

2)PLC 系统选型系统共有开关量输入点13个,开关量输出点15 个,选用西门子主机CPU226(24 入16 出)1 台,加上模拟量扩展模块EM235(4入1出)1 台,即可满足用户供水控制要求。

3.3 压力传感器

在供水系统中,压力传感器采用STP系列压力变送器,注水泵入口和出口各有一个压力变送器。在本实例中,根据用户要求,配备的压力变送器为两只,入口为2.5 MPa,出口为32 MPa,输出信号均为4~20 mA,压力输出信号送入PLC进行模拟量处理。

4 电气控制系统原理图

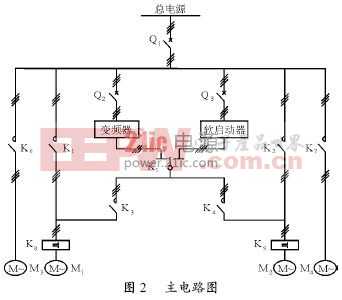

电气控制系统原理图包括主电路图、控制电路图及PLC 外围接线图三部分。

4.1 主电路图

电控系统主电路如图2 所示。两台注水泵电机分别为M1、M2;两台冷却风机电机分别为M3、M4。Q1为主电源空气开关;变频器和软启动器电源采用独立空开单独控制,分别为Q2,Q3。接触器K1、K2分别控制M1、M2的工频运行;接触器K3、K4分别控制M1、M2 的变频运行或软启动;K5 为选择变频器或软启动器的单刀双掷隔离开关;接触器K6、K7分别控制变频电机的冷却风机M3、M4;K8、K9分别为两台注水泵电机过载保护用的热继电器。

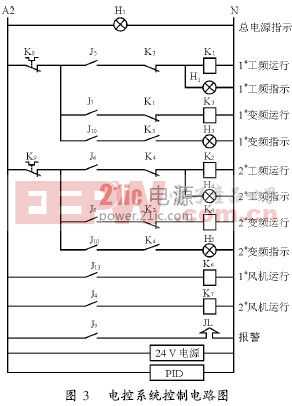

4.2 控制回路和PLC 接线图

电控系统控制回路如图3 所示,PLC 及扩展模块外围接线图如图4所示。由于本系统使用的开关元件电流比较大,其控制线圈吸合和维持电流大,故PLC输出点不能直接带动开关元件,所以PLC 每一输出点上均有一个中间继电器来放大电流。J1~J15依次对应Q0.0~Q1.6。在PLC及扩展模块外围接线图(图4)中,S1为1#泵允许启动开关,此开关的位置在禁止时,无论是手动还是自动,1#泵都无法启动。S2为2#泵允许启动开关,功能同上。当手动状态并且1#允许的情况下,按下S3即可启动1#泵,S4为停止1#泵。S5,S6控制2裕泵,功能同上。

在自动状态下,操作任何按钮不起作用,系统完全由PLC 自动控制。I0.6 与I0.7 分别引自变频器与软启动器故障输出端子。K10与K11分别为安装在单刀双掷隔离开关两侧的位置开关,其作用为判断单刀双掷隔离开关K5 的位置,以此来判断是变频启动还是软启动器启动。这种电路能省掉很多交流接触器。I1.2 为变工频切换常开点,引自变工频切换装置。当变频器运行在50 Hz时,系统压力达不到设定值,PLC 给出信号到变工频切换装置,变频工频切换装置自动检测变频电源和工频电源的相位,当相位差最小时,此装置给出切换信号,允许变频转工频。I1.3 为软启动器运行到设定的电压(一般为工频电压的80%)时给出的启动完毕信号。S7为手动、自动选择开关。J1~J4分别控制变频器与软启动器的起停。J5~J6分别控制1裕,2裕泵的工频接触器。J9为报警信号输出继电器,包括各类报警。J10控制变频运行指示灯。J11,J12为变工频切换装置提供信号。J13,J14控制两个电机散热风机。

J15控制变频器手动自动控制方式。模拟量信号输入共三组,分别是出口压力信号,入口压力信号,润滑油温度信号,由PLC 扩展模块采样。H1为总电源指示灯,H2,H3 分别为1# 泵工频指示与变频指示灯。H4,H5分别为2#泵工频指示与变频指示灯。JL为报警器。

5 系统监控画面

图5 为人机界面监控画面首页,能显示各种状态指示,从此画面点击相应的按钮可以进入其它五个监控画面。在此界面中,主要参数的监控画面用红色文字标识。

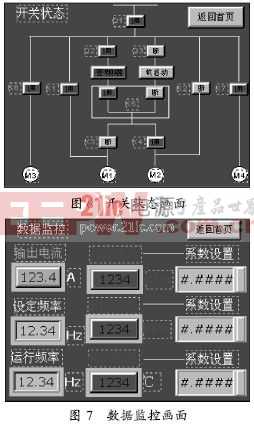

图6 为开关状态画面,此画面能实时直观地显示各个开关的通断状态。

图7 为数据监控画面,能监控变频器的主要运行参数以及压力等数据。调整相应系数可以使显示压力更接近实际压力。

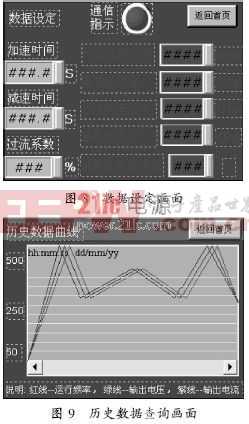

图8 为数据设定画面,能设定变频器的主要参数以及各种保护。主要保护设定采用的是红色标识。

图9 为运行频率,是输出电压及输出电流的历史运行数据查询画面。

图10 为故障状况查询画面。

6 结语

近年来,随着计算机技术、信息技术和通讯技术的迅速发展,在现代工业中,利用微机进行数据通讯的工业控制应用也越来越广泛。变频调速技术作为高新技术、基础技术和节能技术,其应用已经渗透到石油行业的各个部门。本次通过变频改造后的注水系统具有如下优点。

1)实现了电机软起动、软停车。电机均通过变频器或软起动从0耀50 Hz 作缓慢加速起动,减少了泵因突然高速起动所带来的影响,减少了直接起动时起动电流对电网的冲击。

2)提高了功率因数,改善了电机电源质量,电机的功率与实际负荷相匹配,系统达到了节能运行的目的。

3)消除了泵的喘振现象,使泵始终运行于最佳工况状态。

4)实现了压力自动控制,被调节量得到平稳的调节,增强了系统的稳定性和可靠性。

5)实现了数据集中上传功能,可监控运行中的参数,查询历史数据或故障,非常方便。